SOLUTIONS DE SURVEILLANCE PRÉVENTIVE DES STRUCTURES

PAR DÉPASSEMENT DE SEUIL GRÂCE AUX CAPTEURS SANS ÉNERGIE

MECHANISCHE BELASTUNGEN

STÖSSE & BESCHLEUNIGUNGEN

TEMPERATUR

ChronoMEMS est une famille de capteurs micromécaniques MEMS hybrides fonctionnant sans énergie, conçue pour la surveillance des structures et équipements. Ils détectent et/ou comptent H24/7J des évènements mécaniques ou thermiques selon des seuils prédéfinis, le tout sans aucune alimentation électrique et sur plusieurs décennies.

Adoptez une approche de surveillance par seuil,

adaptée aux contraintes opérationnelles sur de grandes périodes de temps.

SCHWELLENWERTÜBERSCHREITUNGSDETEKTOR

ZYKLENZÄHLER NACH SCHWELLENWERT

KATALOG FÜR SCHOCKSENSOREN

Sie möchten wissen, ob Ihre Produktsendungen oder Ihre Produkte einen Stoß oder einen Sturz erlitten haben?

Contactez-nous pour découvrir nos solutions de monitoring des chocs.

KATALOG FÜR STOßSENSOREN

Vous souhaitez savoir si vos envois de produit, ou vos produits, ont subi un choc/une chute ?

Contactez-nous pour découvrir nos solutions de monitoring des chocs sans énergie.

MIKROSENSOREN MIT DISRUPTIVEN EIGENSCHAFTEN

OPÉRATIONNEL 24/7

Sur de très grandes durées (décennies)

EXPLOITATION IMMEDIATE

Pas ou peu de post-traitement

UNFEHLBARE DATEN

Nos capteurs sont insensibles à la fréquence d'apparition des évènements, et récoltent uniquement les données essentielles à l'exploitation d'une structure ou au suivi d'une pièce critique.

ZÉRO MAINTENANCE

Pas de calibration, pas de dérive

DONNÉES BRUTES DISPONIBLES EN PERMANENCE

Die Daten werden mechanisch im Sensor aufbewahrt, ohne dass die Gefahr besteht, dass sie verloren gehen.

IMPACT FAIBLE SUR L’ENVIRONNEMENT

Nos capteurs sont purement mécaniques et n'ont besoin d'aucune source d'énergie pour fonctionner.

EINFACHES LESEN & EINFACHES BETREIBEN

Mehrere Ebenen von Lesegeräten sind möglich: direkte optische Abfrage (energiefrei), passive RFID (energiefrei) oder verbundene Sensoren (energiefreie Sensoren, verbundene Ziegelsteine).

COMPATIBLES ENVIRONNEMENTS SEVERES

Nos capteurs sont conçus pour résister aux conditions extrêmes : aéronautique, spatial, militaire, environnements explosifs, radiatifs etc.

MINIMALE KARBONBELASTUNG| Eine energielose Lösung, die nur sehr wenige Daten* sammelt, überträgt und speichert, die kaum nachbearbeitet werden müssen: Dieses einzigartige Funktionsprinzip ermöglicht eine Einsparung von bis zu 97% der Treibhausgasemissionen (im Vergleich zu bestehenden Lösungen).

*Kommunizierendes ChronoMEMS

WARUM SOLLTEN SIE SICH FÜR CHRONOMEMS ENTSCHEIDEN?

SilMach's energiefreie Lösungen wurden für die betriebliche Überwachung und nicht für die kurative Überwachung entwickelt. Jeder Anwendungsfall muss mit einer betrieblichen Notwendigkeit verbunden sein. Typische Anwendungsfälle sind: Abweichung vom Nennverhalten, Erkennung einer versehentlichen Belastung, unerwartete Betriebsbedingungen etc.

SURVEILLANCE PRÉVENTIVE DES ÉQUIPEMENTS ET DES STRUCTURES

Erkennung und/oder Zählung einer Schwellenwertüberschreitung, die mit einer ständigen operativen Überwachung unter Betriebsbedingungen verbunden ist.

„EVENT - BASED" ALERTS

Der Sensor überwacht kontinuierlich die Betriebsbedingungen in Echtzeit. Sobald ein kritischer Schwellenwert überschritten wird, fungiert der Sensor als intelligenter Schalter, der sofort eine Warnung oder ein dediziertes operatives Verfahren aufwecken kann.

MIT VIELEN ANWENDUNGSMÖGLICHKEITEN

PIÈCES AÉRO CRITIQUES

Suivi de Fatigue structurelle, Choc, sur pièces tournantes et pièces soumises à de fortes contraintes mécaniques

PONTS ET OUVRAGES D’ART

Suivi de fatigue structurelle, comptage

des charges excessives, ouverture de joints, fissures

MOYENS DE LEVAGE

Surveillance des charges maximales, comptage des cycles

MATÉRIEL MILITAIRE

Suivi de fatigue Fatigue, Détection de choc sur matériel de proction, Comptage de tirs, Température

MATÉRIEL FERROVIAIRE

Surveillance des bogies, détection d'événements anormaux

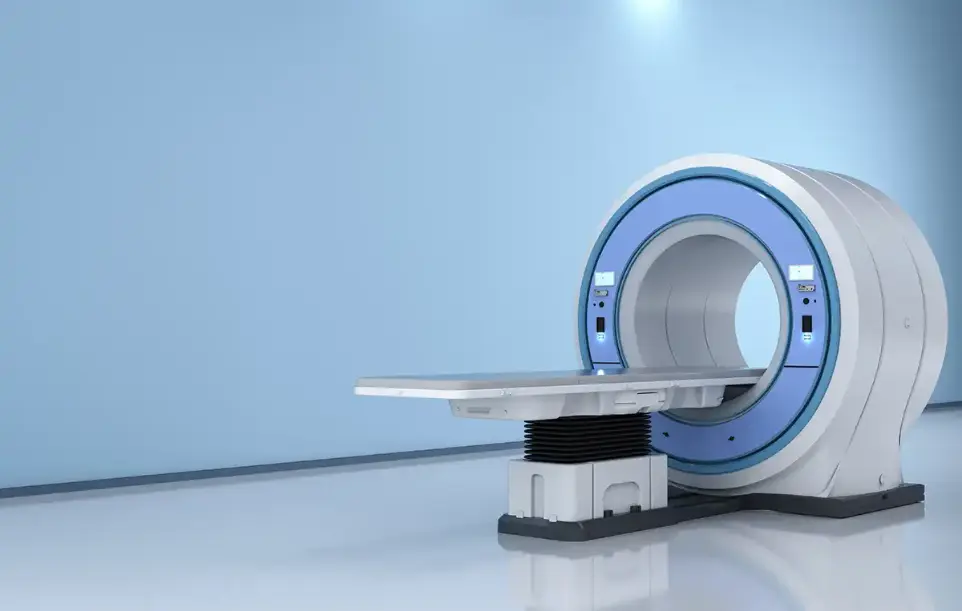

MATÉRIEL MÉDICAL

Schock und Temperatur auf kritischen Materialien und Verbrauchsgütern

TRANSPORT & LOGISTIQUE

Verfolgung von kritischen Schocks und Temperatur auf Containern, Paletten und Kartons

ÉQUIPEMENTS INDUSTRIELS ET OUTILLAGES DE PRÉCISION

Suivi de l'usure mécanique, détection des chocs et des déformations

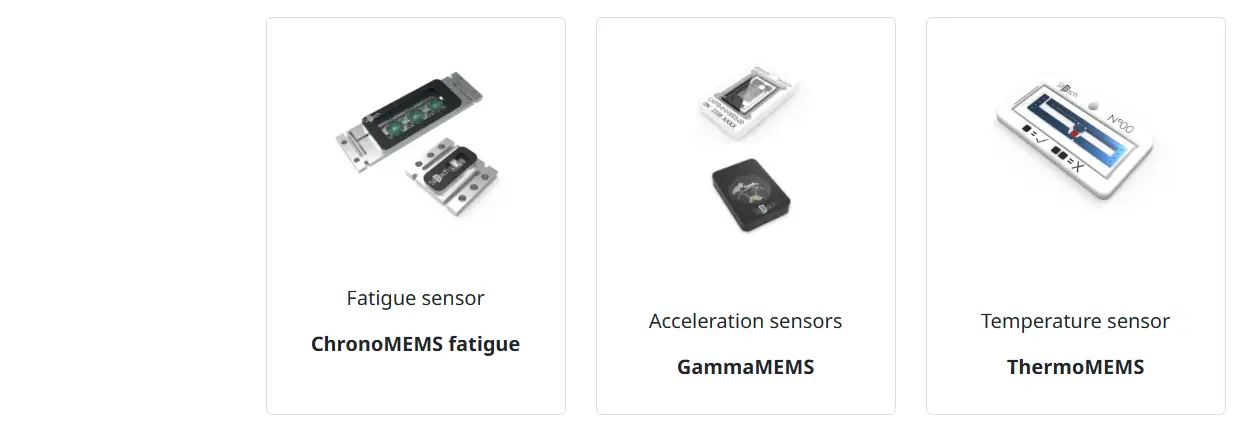

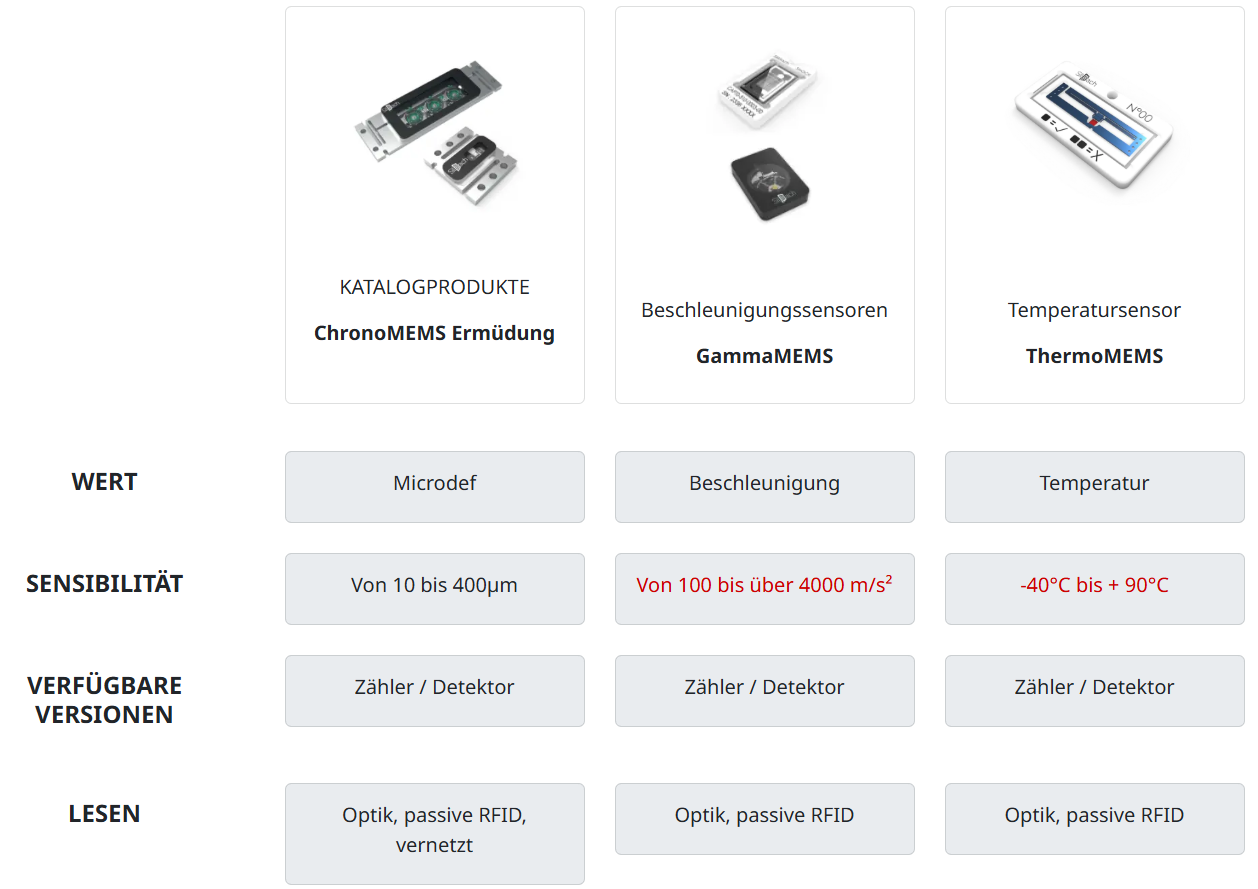

KATALOGPRODUKTE

PRODUKTE KATALOG

Fatigue, fissure, pression

ChronoMEMS Ermüdung

Chocs, chute, accélération

GammaMEMS

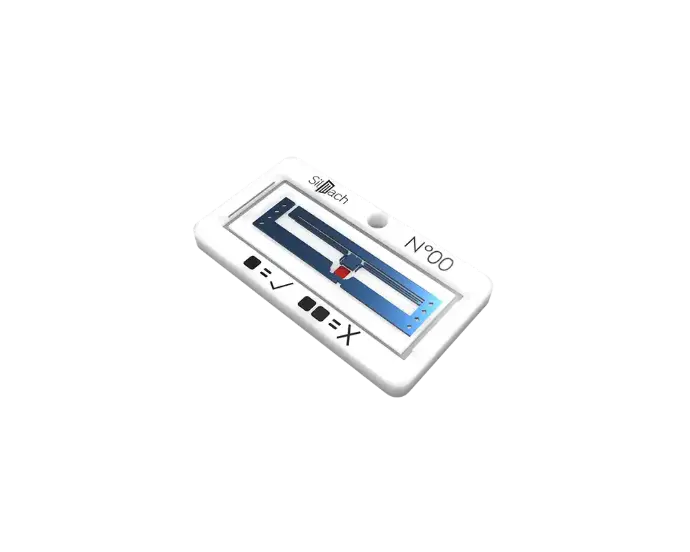

Dépassement de température

ThermoMEMS

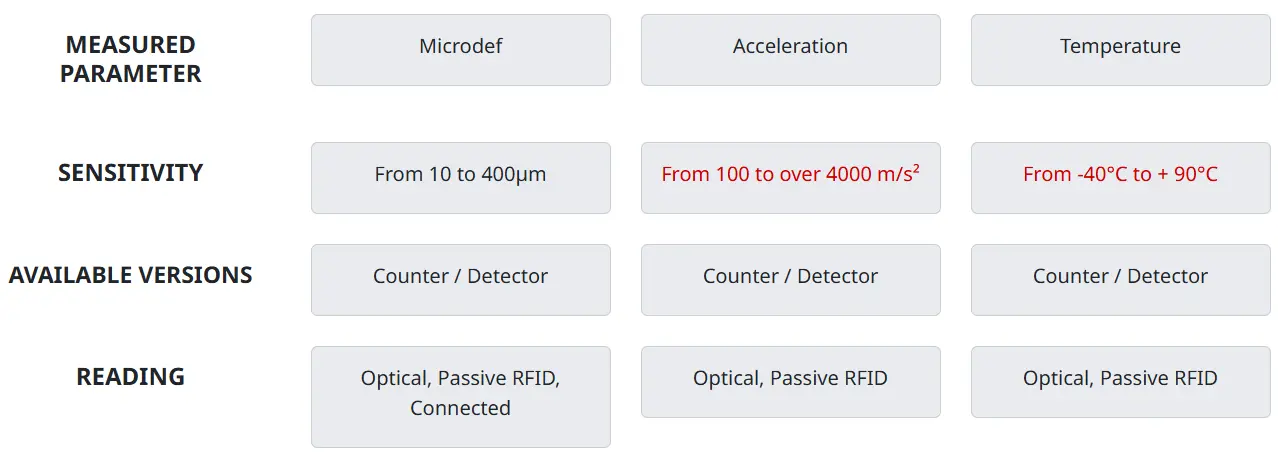

WERT

Microdef

Beschleunigung

Temperatur

SENSIBILITÄT

Von 10 bis 400µm

Von 100 bis über 4000 m/s²

-40°C bis + 90°C

VERFÜGBARE VERSIONEN

Zähler / Detektor

Zähler / Detektor

Zähler / Detektor

LESEN

Optik, passive RFID, vernetzt

Optik, passive RFID

Optik, passive RFID

Unsere F&E-Teams verbessern unsere Sensoren und ihre Funktionen kontinuierlich. Bitte kontaktieren Sie uns, um mehr zu erfahren oder uns Ihren speziellen Bedarf zu schildern.

Unsere F&E-Teams verbessern kontinuierlich unsere Sensoren und deren Funktionen. Zögern Sie nicht, uns zu kontaktieren, um mehr zu erfahren oder uns Ihr spezifisches Bedürfnis mitzuteilen.

Deeptech ist Pionier im Bereich Hybrid-MEMS und seit 2003 Experte für die Herstellung von Siliziumkomponenten.

ADRESSE

SA SILMACH

16 RUE SOPHIE GERMAIN

25000 BESANCON

FRANCE